Zéro carbone, zéro déchet

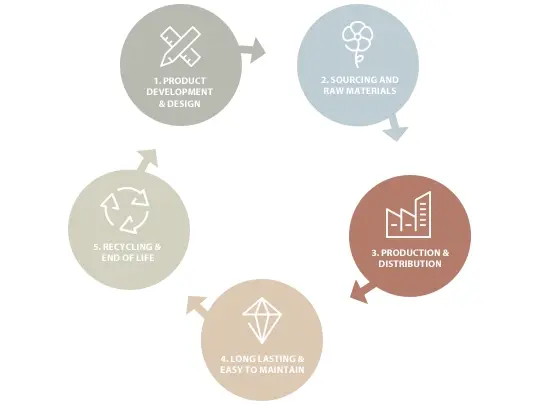

Comment un processus de fabrication durable peut-il appuyer la circularité dans le secteur des revêtements de sol ? Découvrez comment Forbo Flooring réduit ses émissions de carbone et ses déchets durant le processus de production et de distribution.