Zero emissioni, zero scarti

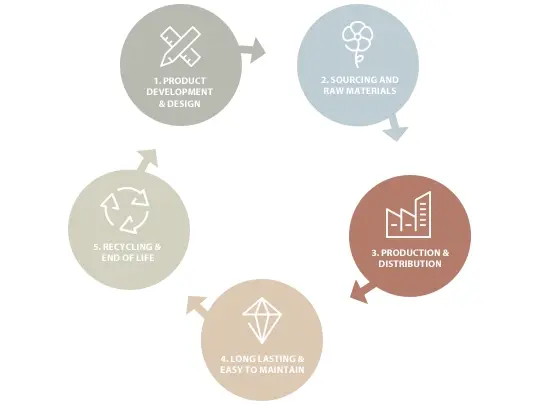

Come si può contribuire all’economia circolare mediante processi di produzione sostenibili nell’industria dei pavimenti? Scoprite come la Forbo Flooring Systems riduce le emissioni e gli scarti durante la produzione e la distribuzione.